Inhaltsverzeichnis

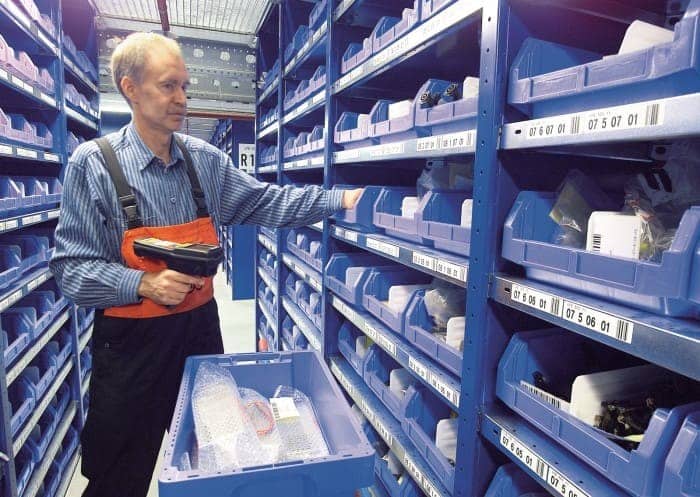

Eine gut durchdachte Lagerhaltung ist die Grundvoraussetzung für einen effizienten Produktions- bzw. Versandprozess. Teile, Arbeitsmaterialien oder Versandartikel müssen schnell auffindbar und leicht zu entnehmen sein, damit sie in möglichst kurzer Zeit an den benötigten Ort transportiert werden können. Dieses Anforderungsprofil gestaltet die anfallenden Aufgaben vielfältig undanspruchsvoll. Erfahren Sie im Ratgeber, welche das sind und wie die einzelnen Schritte ineinandergreifen, damit ein reibungsloser Ablauf gewährleistet ist.

Die Lagerhaltung ist ein Teilprozess in der Material- und Warenwirtschaft eines Unternehmens. Sie stellt den Material- und Warenfluss sicher, sodass die Produktion nicht stillsteht und Waren zügig an die Kundschaft versendet werden können.

Warum eine optimale Lagerhaltung wichtig ist

Das übergeordnete Ziel der Lagerhaltung ist ein optimaler Ablauf im Produktions- bzw. Versandprozess. In einem produzierenden Betrieb ist sie das Bindeglied zwischen Beschaffung und Produktion; im Versandhandel zwischen Beschaffung und Kommissionierung.

Zudem ist sie auf einen ökonomischen Waren- und Materialfluss ausgerichtet. Das heißt, die Bestellung der benötigten Waren und Materialien sollte rechtzeitig, vorausschauend und preisgünstig erfolgen können.

Fünf Funktionen der Lagerhaltung

1. Sicherung

Die Sicherung der Vorräte ist eine zentrale Funktion der Lagerhaltung. Sie gewährleistet, dass die Vorräte jederzeit zur Verfügung stehen. Lagerverantwortliche müssen hier vorausschauend agieren, damit bei Lieferschwierigkeiten oder bei akutem Mehrbedarf die Warenversorgung sichergestellt ist.

2. Bereitstellung

Die vorgehaltenen Waren im Lager müssen schnell verfügbar sein, damit die Produktion nicht stillsteht und Waren schnell versendet werden können. Die Zeit zwischen der Anforderung und dem Verlassen der Ware aus dem Lager muss also möglichst kurz sein. Um dies zu gewährleisten, kommen je nach Warenart und Unternehmensprozessen unterschiedliche Lagerstrategien zum Einsatz.

3. Veredelung

Die Veredelung findet nur bei bestimmten Gütern statt, welche während der Lagerzeit erst noch ihren optimalen Reifegrad erreichen müssen, bevor sie weiterverarbeitet oder verkauft werden können. Beispiele hierfür sind:

- Trocknen von Holz

- Trocknen von Lebensmitteln

- Lagerung von Käse, Wein und Spirituosen bis zum gewünschten Reifegrad

4. Spekulation

Eine weitere wichtige Aufgabe der Lagerhaltung ist die ökonomische Warenbeschaffung. Hierbei analysieren Lagerverantwortliche den Beschaffungsmarkt und schätzen ab, zu welchem Zeitpunkt und zu welchen Konditionen die benötigten Waren kostengünstig erworben werden können.

Erwarten die Verantwortlichen einen zukünftigen Preissprung, können sie beispielsweise unter Berücksichtigung der noch vorhandenen Lagerkapazitäten und Lagermehrkosten eine größere Menge der benötigten Waren erwerben.

5. Entsorgung

In der Lagerhaltung kann Müll anfallen, z. B. Verpackungsmüll, Produktionsreste aus dem Zwischenlager, Ausschuss oder beschädigte Waren. Da diese regelmäßig geleert werden müssen, spielt die Entsorgung bei der Lagerhaltung eine wichtige Rolle.

Je nach Material- oder Warenart greifen hier verschiedene Teilprozesse, zum Beispiel korrekte Mülltrennung, vorschriftsgemäße Entsorgung von Gefahrstoffen, Verschrottung oder Wiederaufbereitung.

Welche Arten von Lagerhaltung gibt es?

Die Lagerhaltung lässt sich nach verschiedenen Aspekten unterscheiden: Lagertyp (z. B. Produktionslager), Lagerstandort und Lagerstrategie. Je nach Unternehmensprozessen lassen sich schon bei der Lagerplanung die einzelnen Aspekte aufeinander abstimmen, sodass sich in der Summe ein optimaler und ökonomischer Lagerhaltungsprozess ergibt.

Neben der Planung ist eine professionelle Lagerausstattung erforderlich, die sich je nach Lagerart und Ihren Waren oder Produkten richtet: Neben Schwerlast- oder Palettenregalen benötigen Sie eine passgenaue Fördertechnik oder Flurförderzeuge wie Hubwagen oder Stapler. Systeme zur Kleinteileaufbewahrung und Lagerbehälter gewährleisten, dass Sie Ihre Waren oder Produkte sicher aufbewahren und verfahren können. Müssen Sie Produkte verpacken, sollten Sie entsprechende Packtische im Lager bereitstellen.

Unterscheidung der Lagerhaltung nach Standort

In der Logistik unterscheidet man zwischen zentralen und dezentralen Lagern. Ein zentrales Lager zeichnet sich durch seine Größe sowie eine effiziente Lagerhaltung und einen hohen Warenumschlag aus, da dort sämtliche Warenein- und -ausgänge bearbeitet werden.

Im Gegensatz dazu sind dezentrale Lager kleiner und befinden sich oft an strategisch günstig gelegenen Standorten, z. B. in der Nähe von Häfen, Flughäfen oder Autobahnen. Das soll eine möglichst kurze Lieferzeit und hohe Flexibilität gewährleisten.

| Zentrales Lager | Dezentrales Lager | |

|---|---|---|

| Vorteile | · Geringere Kosten: weniger Personal, preisgünstigere Standorte · Hohe Warenverfügbarkeit | · Geringere Transportkosten bei strategisch günstig gelegenen Standorten · Kürzere Transportwege und Auslieferungszeiten · Standortbelieferung mehrmals täglich |

| Nachteile | · Höhere Transportkosten, wenn Transportwege lang sind oder mehrere Umschlagsstationen erforderlich sind · Standortbelieferung nur einmal täglich | · Höhere Kosten, da meist mehrere Lager unterhalten werden müssen · Geringere Warenverfügbarkeit als im Zentrallager |

Unterscheidung nach Lagerstrategien

Zu den Aufgaben der Lagerhaltung gehört auch das Etablieren einer optimalen Lagerstrategie, welche auf die Art der Waren und den angeschlossenen Produktions- bzw. Versandprozess abgestimmt ist.

Chaotische bzw. dynamische Lagerhaltung

Die chaotische Lagerhaltung zeichnet sich dadurch aus, dass Artikel keinen festen Platz im Lager haben. Sie werden stattdessen dort abgelegt, wo gerade Platz ist. Das hat einen entscheidenden Vorteil: Der Platz im Lager wird optimal ausgenutzt.

Unternehmen, welche diese dynamische Strategie der Lagerhaltung anwenden, sparen somit Lagerplatz und Lagerkosten ein. Damit diese Strategie funktioniert, benötigen vor allem große Lager digitale Unterstützung in Form einer Lagerautomatisierung und softwaregestützter Lagerverwaltung, welche die Lagerplätze zuweist und die kürzesten Transportstrecken innerhalb des Lagers berechnet.

Systematische Lagerhaltung bzw. Festplatzsystem

Bei der systematischen Lagerhaltung vergeben Sie einen festen Platz an einen bestimmten Artikel, wo dieser immer aufzufinden ist. Der Vorteil dieser Strategie ist, dass Sie hierzu keine IT-Infrastruktur benötigen. Ihre Lagerfachkräfte wissen durch die festen Artikelplätze, wo sich die benötigten Waren befinden und erkennen auch stets, wie viele Artikel noch vorhanden sind, sodass sie gegebenenfalls eine Nachbestellung auslösen können.

Nachteil dieser Strategie ist, dass für neue Artikel erst Platz geschafft werden muss oder andere Artikel umgeräumt werden müssen. Die Ausnutzung der Lagerfläche ist bei dieser Strategie nicht optimal.

Chaotische vs. systematische Lagerhaltung auf einen Blick

| Chaotisch | Systematisch | |

|---|---|---|

| Vorteile | · Optimale Platzausnutzung · Schnellerer Sortimentswechsel · IT-gestützte Lagerverwaltung und Navigation für reibungslose und schnelle Prozessabläufe · Neues Lagerpersonal arbeitet schneller effizient, da es sich nicht erst mit den Artikelplätzen vertraut machen muss | · IT-unabhängig · Lagerpersonal erkennt auf einen Blick, welche Menge von einem bestimmten Artikel noch vorhanden ist · Geringere Kosten, da keine digitale Lagerverwaltung notwendig ist · Für sämtliche Artikel geeignet, insbesondere sperrige Güter und Gefahrstoffe |

| Nachteile | · Hohe Investitionskosten in IT-gestützte Lagerverwaltung · Falsch abgelegte Artikel sind schwer auffindbar Nur für Güter geeignet, die nicht sperrig und keine Gefahrstoffe sind | · Keine optimale Platzausnutzung: Leerstand, wenn Artikel komplett entnommen sind · Suboptimale Lagernavigation kann zu Blockaden innerhalb der Regalgänge führen, wenn Lagerpersonal häufig mit dem Kommissionieren beschäftigt ist |

| Geeignet für | · Unternehmen, die ein großes Lager haben mit vielen verschiedenen Artikeln · Unternehmen, die täglich sehr viele Warenein- und -ausgänge haben | · Unternehmen mit kleinem Lagerbedarf für eine geringe Anzahl an verschiedenen Artikeln · Unternehmen, bei denen die Transportzeit innerhalb des Lagers unkritisch ist |

Grundsätze ordnungsgemäßer Lagerhaltung

Damit Waren nicht beschädigt werden, der Arbeitsschutz stets gewährleistet ist und die Unternehmensprozesse effizient sind, folgen Unternehmen drei Grundsätzen für eine ordnungsgemäße Lagerhaltung.

Sauberkeit

Ein sauberes und sicheres Lager gewährleistet, dass die Waren nicht verschmutzt oder unbrauchbar werden, und dass das Lagerpersonal keinen gefährlichen Stoffen oder Situationen ausgesetzt ist. Hierzu zählt die ordnungsgemäße Lagerung von verderblichen Waren oder Gefahrstoffen, sowie das fachgerechte Verfahren z. B. auf Paletten. Des Weiteren müssen besondere Vorschriften beachtet werden, wie Waren in Regalen zu sichern sind, damit diese nicht herunter- bzw. herausfallen können und Regale nicht umkippen.

Geräumigkeit

Der Raum zwischen den Regalen muss ausreichend Platz bieten, damit das Personal dort mit Hubwagen, Hochhubwagen oder Transportwagen sicher und unfallfrei rangieren kann. Um Unfälle zu vermeiden ist eine Trennung von Fuß- und Fahrzeugwegen sinnvoll. Dies erreichen Sie leicht mit einem farbigen Markierungssystem am Boden.

Übersichtlichkeit

Zur schnellen Auffindung der Artikel müssen diese nach dem Wareneingang korrekt eingelagert werden. Ein durchdachtes System hilft dem Personal dabei, den Überblick zu behalten. Die Bestandsmenge muss bei jedem Warenzu- und -abgang aktualisiert werden, damit die Lagerverantwortlichen rechtzeitig eine Nachbestellung tätigen können.

FAQ zu den Aufgaben in der Lagerhaltung

Was sind die wichtigsten Aufgaben in der Lagerhaltung?

Die wichtigsten Aufgaben in der Lagerhaltung sind:

· Sicherung: Der Warenfluss ist jederzeit sichergestellt

· Bereitstellung: Waren werden schnell für die Produktion oder den Versand bereitgestellt

· Veredelung: Nur bei Waren, die reifen müssen, bis sie verwendet werden können (z. B. Käse, Spirituosen, feuchtes Holz)

· Spekulation: Waren müssen vorausschauend und möglichst kostengünstig beschafft werden

· Entsorgung: Warenverpackungen, Ausschussteile und Produktionsabfälle müssen sachgerecht entsorgt werden

Die drei Grundsätze der ordnungsgemäßen Lagerhaltung sind:

· Sauberkeit: Waren müssen sachgerecht und sicher gelagert werden, damit sie nicht beschädigt werden oder Personen bei deren Handling verletzt werden

· Geräumigkeit: Es muss genügend Platz zwischen den Regalen vorhanden sein, um mit den benötigten Fördermitteln unfallfrei, sicher und effizient Waren ein- und auslagern zu können

· Übersichtlichkeit: Waren müssen so gelagert werden, dass sie schnell aufzufinden sind und stets ein Überblick über die noch vorhandenen Bestände gewährleistet ist (bei chaotischer Lagerung mithilfe von IT-Systemen)

Bildquellen:

© Jungheinrich AG