Inhaltsverzeichnis

Elektrisch betriebene Flurförderzeuge wie Elektro-Stapler, -Hochhubwagen und -Hubwagen benötigen für ihren Betrieb eine Antriebsbatterie. Heutzutage sind das je nach Fahrzeugmodell entweder Lithium-Ionen-Akkus, Blei-Gel-, Nickel-Cadmium- oder Eisen-Phosphat-Batterien. Bei allen Batterietypen wird die elektrische Energie über unumkehrbare chemische Prozesse im Innern der Batterie in chemische Energie umgewandelt. Für die Fahrzeugfahrt, das Heben und Senken des Mastes oder der Hubplattform wird die so gespeicherte Energie wiederum in elektrische Energie umgewandelt.

Obwohl üblicherweise in der Batterietechnik für Stapler und Flurförderzeuge von „Batterien“ gesprochen wird, ist der Begriff dennoch streng genommen nicht ganz korrekt. Bei den in Elektro-Hubwagen, Elektro-Hochhubwagen und Elektro-Staplern eingesetzten Energiespeichern handelt es sich um wiederaufladbare Akkumulatoren, auch Sekundärzellen genannt. Von Batterien wird unterdessen dann gesprochen, wenn ein Wiederaufladen nicht möglich ist. Diese nicht wieder aufladbaren Primärzellen bestehen z. B. aus Zink-Kohle oder Alkali-Mangan. Wir bleiben im Folgenden dennoch beim gebräuchlichen Begriff „Batterie“, um Ihnen die Batterietechnik für Stapler und Flurförderzeuge im Einzelnen vorzustellen.

Aufbau und Funktionsweise der Batterietechnik für Flurförderzeuge

Bei Batterien für elektrisch betriebene Hochhubwagen, Stapler und Hubwagen handelt es sich um sogenannte galvanische Elemente, in denen die leitfähigen Gegenstände elektrisch getrennt werden. Dazu besteht die Batterie jeweils aus einzelnen parallelgeschalteten Zellen. Jede Batteriezelle besteht dabei aus:

- der negativ geladenen Kathode (Pluspol) aus Metalloxid

- der positiv geladenen Anode (Minuspol) aus metallischem Material

- einem Elektrolyt

- einer Trennplatte (Separator)

Wird die Batterie entladen – wenn z. B. der Mast des Elektrostaplers angehoben wird – fließen durch den chemischen Prozess der Elektrolyse im Innern der Batterie negativ geladene Elektronen von der Kathode zur Anode. Dabei passieren sie den Separator, der durchlässig für Ionen, aber nicht elektrisch leitfähig ist: Das Bauteil verhindert so einen Kurzschluss in den Zellen der Staplerbatterie. Beim Entladevorgang sinkt die Säuredichte in den Batterien und die Zellspannung fällt.

Zum Wiederaufladen der Batterie ist Gleichstrom erforderlich. Das Batterieladegerät entnimmt dem Netz Dreh- oder Wechselstrom. Dadurch wird die Netzspannung auf die erforderliche Batteriespannung transformiert und der Strom somit gleichgerichtet. Dabei wird elektrische in chemische Energie umgewandelt. Die Elektronen lösen sich von der Anode und das ursprüngliche Ladungsgefälle wird wiederhergestellt, die Säuredichte steigt.

Damit die Batterietechnik die für den Betrieb von Staplern und Flurförderzeugen nötige Nennspannung erreicht, werden mehrere Batteriezellen zum Prinzip einer Traktionsbatterie hintereinandergeschaltet.

Traktions-Batterien für Stapler, Hochhubwagen und Hubwagen

Die oben beschriebene Batterietechnologie für elektrisch betriebene Flurförderzeuge wird auch als Traktionsbatterie bezeichnet. Diese unterscheidet sich von den herkömmlichen Starterbatterien wie sie vorwiegend in Pkw oder auch in verbrennungsmotorischen Gabelstaplern eingesetzt werden: Starterbatterien sind vorwiegend auf die kurzfristige Abgabe einer hohen Strommenge ausgelegt, um den Verbrennungsmotor eines Autos oder Dieselstaplers zu starten.

Die Traktionsbatterien hingegen sind speziell als Batterietechnik für Stapler und Flurförderzeuge konstruiert: In der auch als Panzerplatten-Batterie bezeichneten Batterietechnologie ist jede Zelle schichtweise in Platten aufgebaut ist. Dabei ist die positive Platte mit Glasgewebe gepanzert. Diese Bauweise erhöht die mechanische Stabilität der Zellen und damit die Zyklenfestigkeit – also die Anzahl der möglichen Wiederaufladungen.

Das Prinzip dabei sind die hintereinander geschalteten Reihen der einzelnen Batteriezellen. Da jede Zelle eine Nennspannung von 2 Volt hat, addieren sich die Spannungen bei der Reihenschaltung der Zellen. Somit ergibt sich beispielsweise für einen elektrischen Hubwagen aus 24 x 2 Volt-Zellen eine Betriebsspannung von 48 V. Die Zelltypen ergeben sich aus der Anzahl der Platten in einer Zelle. Die Batteriekapazität wird in Ah angegeben.

Im folgenden Video sehen Sie die Eigenschaften von Lithium-Ionen-Akkus und Blei-Säure-Batterien für Elektro-Hochhubwagen im Vergleich:

Blei-Säure-Batterien für Stapler, Hochhubwagen und Hubwagen

Bei einer Blei-Säure-Batterie besteht die Anode aus Blei und die Kathode aus Blei-Oxid. Als Elektrolyt kommt mit destilliertem Wasser verdünnte Schwefelsäure zum Einsatz. Blei-Batterien sind nach wie vor sehr leistungsfähig und im Vergleich zu Lithium-Ionen-Akkus in der Anschaffung deutlich günstiger.

Durch vergleichsweise lange Ladezeiten und eine geringe Energiedichte, sind sie vor allem im 1-Schicht-System und für Flurförderzeuge ideal, die nur gelegentlich im Einsatz sind. Werden Elektro-Stapler, -Hochhubwagen oder -Hubwagen in hochleistungsfähigen Lagersystemen eingesetzt, lohnt sich jedoch der Einsatz der leistungsfähigeren Nickel-Cadmium- oder Lithium-Ionen-Akkus.

Blei-Säure-Batterien haben zudem noch weitere Nachteile: Beim Laden der Blei-Batterien verdampft das Wasser in den Batteriezellen und muss daher regelmäßig nachgefüllt werden. Prüfen Sie somit immer den Elektrolytstand frühestens eine halbe Stunde nach Beendigung des Ladevorgangs. Befindet sich nicht mehr genügend Lösung in den Zellen, müssen diese mit destilliertem, entmineralisiertem Wasser wieder aufgefüllt werden. Zusätzlich muss der Wasserstand mindestens 1x wöchentlich kontrolliert werden.

Ein weiterer kritischer Punkt bei der Ladung von Blei-Säure-Batterien ist die Gasung: Dieser Vorgang tritt zum Ende des Ladevorgangs auf und leitet die Elektrolytumwälzung ein. Dadurch wird der Elektrolyt in den Batteriezellen durchmischt, sodass eine ungünstige Säureschichtung vermieden wird. Gleichzeitig steigt aber auch die Temperatur in den Batteriezellen, was sich wiederum negativ auf die Lebensdauer der Antriebsbatterie auswirkt. Der Temperaturanstieg kann außerdem zur Produktion von sogenanntem Knallgas führen – einem explosiven Gemisch aus Wasserstoff und Sauerstoff. Bei modernen Blei-Säure-Batterien kann auf die Gasung verzichtet werden, indem Luft in die Batterien eingeblasen wird. Dadurch wird nicht zuletzt auch die Ladezeit verkürzt. Blei-Batterien mit einer Elektrolytumwälzung über Lufteinblasung eignen sich zudem auch für Zwischenladungen.

Wartungsfreie Batterietechnik für Stapler und Flurförderzeuge – Blei-Gel-Batterien

Blei-Gel- und auch Vlies-Batterien sind wartungsfreie Batterien. Wartungsfrei bedeutet, dass über die gesamte Lebensdauer kein Wasser nachgefüllt werden muss. Die Zellen sind zudem gasdicht verschlossen, sodass es nicht zu einer Geruchsbelästigung durch Wasserstoffgas kommt.

Bei Blei-Gel- bzw. Vlies-Batterien ist der Elektrolyt in den Zellen nicht mehr flüssig. Bei einem Gel-Akku wird dies durch den Zusatz von Kieselsäure erreicht. Bei einem Vlies-Akku saugt ein Glasfaser-Vlies zwischen den Elektroden die Elektrolytlösung vollständig auf. Die Ladung der Batterien kann so auch ohne Gasungsphase erfolgen. Eine wartungsfreie Batterie darf aber nur zu 60 % ihrer Nennkapazität (gegenüber 80 % bei Nass-Batterien) entladen werden.

Nickel-Cadmium-Batterien

Leistungsfähiger und in der Handhabung einfacher als Blei-Säure-Batterien sind Nickel-Cadmium-Batterien (Ni-Cd-Batterien). Hierbei wird Kali-Lauge als Katalysator verwendet. Insgesamt ist die Zellstabilität dieser Batterietechnik für Elektro-Hubwagen, -Hochhubwagen und -Stapler höher als bei Blei-Säure-Batterien: Zur Selbstentladung kommt es nur in geringem Umfang. Zudem werden höhere Lade- und Entladeströme erzeugt. Die Batterien sind außerdem für Zwischenladungen geeignet und damit für den Einsatz in Flurförderzeugen im Mehrschichtbetrieb ideal. Im Gegensatz zu Lithium-Ionen-Akkus sind Ni-Cd-Batterien auch deutlich temperaturunempfindlicher und arbeiten ausfallfrei in Temperaturbereichen von -40° bis +50° Celsius.

Der gefürchtete Memory-Effekt, durch den durch mehrfache Teilent- oder Aufladungen langfristig die Kapazität der Batterie nachlässt, ist nur noch bei früheren Generationen der Nickel-Cadmium-Batterien zu finden. Moderne Varianten der Batterietechnik für Flurförderzeuge sind nur noch in geringem Maße von dem Effekt betroffen, sodass ein vollständiges Entladen vor jedem Ladezyklus nicht mehr notwendig ist.

Lithium-Ionen-Batterien

Lithium-Ionen-Akkus gehören zur neuen Generation in der Batterietechnik für Stapler, Hochhubwagen und Hubwagen. Die sehr leistungsfähigen Batterien verfügen über eine hohe Energiedichte, sodass sie hohe Stromstärken ermöglichen – und das bei einer vergleichsweise sehr kompakten Bauweise. In Lithium-Ionen-Akkus bewegen sich ionisierte Lithium-Atome in wasserfreiem Elektrolyt oder Polymer zwischen einer positiven Elektrode aus Metalloxid und einer negativen Elektrode aus Graphit. Als Separatoren dienen hier Vliesstoffe oder Polymer-Folien.

Die Batterietechnologie überzeugt des Weiteren mit einem kaum noch messbaren Memory-Effekt und einer – bei guter Pflege – langen Lebensdauer. Zudem können die Akkus im Gegensatz zu Blei-Säure-Batterien jederzeit zwischengeladen werden. Die generell deutlich kürzeren Ladezeiten machen außerdem die Verwendung in Staplern, Hochhubwagen und Hubwagen ideal, die in Lagern und Betriebsumgebungen mit Mehrschichtbetrieb und hohen Umschlagsleistungen eingesetzt werden. Über den höheren Wirkungsgrad, bei dem Energie durch Bremsvorgänge wieder zurückgewonnen werden kann, müssen Lithium-Ionen-Akkus auch seltener aufgeladen werden. Durch die Temperaturempfindlichkeit der Akkus ist das aber derzeit nur bei Elektro-Flurförderzeugen in Innenräumen voll ausnutzbar.

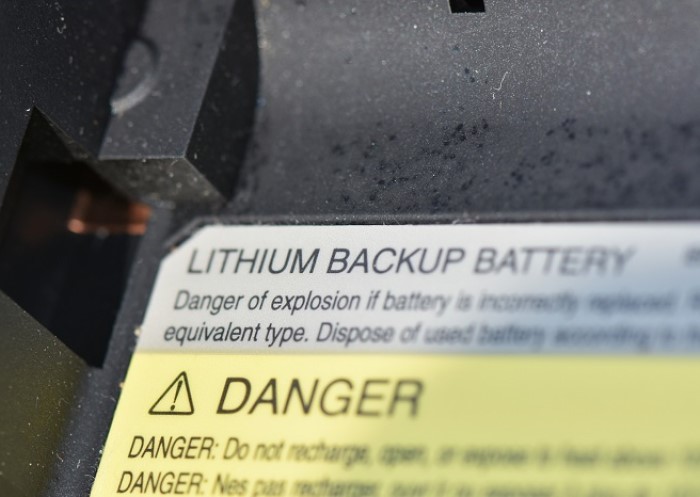

Dennoch wiegen die Vorteile der Lithium-Ionen-Batterien die Nachteile der Batterietechnik deutlich auf: Denn obwohl die Batterien in der Anschaffung deutlich teurer sind als Blei-Säure- oder Ni-Cd-Batterien und es durch einen Kontakt mit Wasser oder eine zu hohe Umgebungstemperatur zur Brandentwicklung kommen kann, gehören Lithium-Ionen-Akkus zur leistungsfähigsten und vielseitigsten Batterietechnik, die aktuell für Flurförderzeuge verfügbar ist.

Auswahl der passenden Batterietechnik für Flurförderzeuge

Welche Batterietechnologie Sie für Ihre Stapler, Hochhubwagen oder Hubwagen nutzen möchten, hängt maßgeblich von der geplanten Nutzung der Flurförderzeuge ab: Für den Einsatz in einer Hochleistungs-Intralogistik sind Batterietechnologien wie Lithium-Ionen-Akkus oder Nickel-Cadmium-Batterien die beste Wahl. Spielt der Betrieb von Flurförderzeugen in Ihrem Betrieb nur eine untergeordnete Rolle, sind Blei-Säure- oder Blei-Gel-Batterien als Antriebsbatterien eine günstige und völlig ausreichende Variante.

Für alle Batterietypen gilt jedoch gleichermaßen, dass Ihre Pflege, Wartung, Lagerung und Entsorgung ein gewisses Know-how und gesetzlich vorgeschriebene Betriebseinrichtungen wie etwa Gefahrstoffschränke oder weitere Vorrichtungen vorsieht. Zusätzlich bedarf es für den Umgang mit der Batterietechnik geschulte Mitarbeiter, um Gesundheits- und Materialschäden zu vermeiden.

Bildquellen:

© gettyimages.de – vgajic